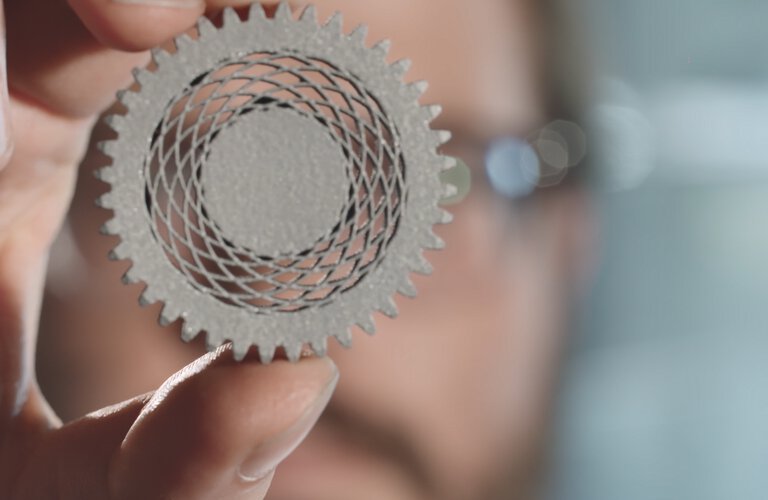

EOS is leading supplier for responsible manufacturing solutions via industrial 3D printing technology. With our innovative EOS 3D printers, we are leaders in technology and quality for high-end solutions in additive manufacturing (AM). Founded in 1989, we are pioneers in the field of metal 3D printing (DMLS) and providers of highly productive systems for additive manufacturing with plastics. Our portfolio also includes worldwide service and comprehensive consulting offers for additive manufacturing.

What Our Customers Have to Say

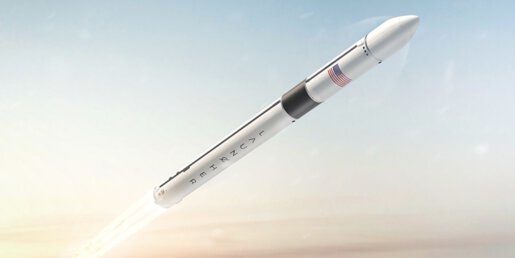

Driving Innovation, Creating Added Value Latest Customer and Innovation Projects

We’re only strong with our customers by our side and that’s why we focus on your success. Together with you, we are always working on topics of the future, further development of our additive manufacturing solutions, and the general answers that industrial 3D printing can provide to challenges from various industries, so that our technology can give you a truly competitive edge.

Industrial 3D Printing Solutions We Are the Leading Providers of 3D Printer Systems and Series Production Solutions for Metals and Plastics

EOS is the right partner for manufacturing companies. We offer industry- and customer-specific solutions for complex challenges in industrial 3D printing. Our systems are robust and reliable, and they deliver consistent results even in the most demanding product environments. The components of our modularly structured portfolio of solutions are optimally coordinated with one another and can be combined according to your requirements. We help companies from a wide range of industries exploit the potential of 3D printing in the best possible way, for example in the medical, aerospace and tooling sectors, the industry, for lifestyle products, and in the automotive sector.